什么是余热?为什么它值得被重视?

在工业炉窑、燃气轮机、锅炉、内燃机乃至数据中心里,总有大量热能随烟气、冷却水或辐射散失到环境中,这些未被充分利用而直接排放的热量就是“余热”。

全球一次能源约有一半最终以余热形式浪费,仅钢铁、水泥、玻璃三大行业每年排放的余热折合标煤就超过3亿吨。把这部分能量“捡回来”,不仅能降低燃料消耗,还能减少碳排,经济效益与环保价值并存。

余热利用有哪些方式?

1. 直接热交换:最简单也最可靠

通过换热器把高温烟气或热水的热量传递给低温介质,常见场景:

- 空气预热器:把锅炉排烟从250℃降到120℃,助燃空气升温到180℃,锅炉效率可提升5%~8%。

- 省煤器:利用烟气余热加热锅炉给水,减少燃料消耗。

- 板式/壳管式换热器:在食品、制药行业回收蒸汽冷凝水,用于清洗或预热原料。

2. 余热发电:把热量变成电力

当余热温度≥300℃且流量稳定时,可驱动发电机组:

- 有机朗肯循环(ORC):用低沸点工质替代水,适合80℃~350℃的中低温余热,系统紧凑,维护简单。

- 蒸汽朗肯循环:传统汽轮机方案,适用于>350℃的大流量烟气,如钢铁转炉煤气。

- 螺杆膨胀机:对蒸汽或热水直接膨胀做功,效率略低但投资回收期短,常用于造纸、化工。

3. 吸收式制冷:夏天也能“吃”余热

利用溴化锂-水或氨-水工质对,把90℃以上热水或低压蒸汽变成7℃冷冻水,为办公楼、商场供冷,实现“以热制冷”。

某化纤厂把聚合反应余热接入双效溴化锂机组,年节省电制冷耗电420万kWh,投资回收期不到三年。

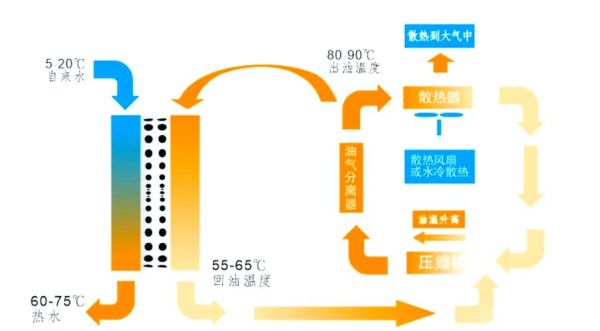

4. 热泵升级:把低温余热“提温”再用

当余热温度<80℃,直接利用价值低,可用压缩式热泵或吸收式热泵把热量提升到60℃~90℃,用于:

余热回收系统原理:能量如何“搬家”?

核心思路:温差驱动+工质循环

任何余热系统都离不开热源→换热→做功或供热→冷源四步:

- 热源端:通过烟道、夹套、盘管把热量“抓”出来。

- 换热端:换热器、蒸发器完成热量转移,保证最小温差≥10℃避免结露腐蚀。

- 能量转换端:汽轮机、膨胀机、热泵压缩机把热能变成机械能或更高品位热能。

- 冷源端:冷却塔、空冷器把剩余低温热量排到环境,完成循环。

关键参数决定系统成败

设计前必须回答:

- 余热温度:决定采用何种循环,<150℃优先考虑ORC或热泵。

- 余热流量:流量太小会导致设备投资摊销过高。

- 连续性:间歇性余热需要蓄热罐或补燃装置。

- 腐蚀性:含硫、含尘烟气需先除尘脱硫,防止换热器堵塞。

实际案例:三种典型场景剖析

案例一:水泥窑尾余热发电

某5000t/d水泥生产线窑尾烟气350℃、流量28万Nm³/h,配套双压余热锅炉+汽轮机:

- 锅炉产汽:高压段3.82MPa、450℃,低压段0.45MPa、饱和

- 汽轮机额定功率:9MW

- 年发电量:7200万kWh

- 年节约标煤:2.2万吨

- 投资回收期:3.8年

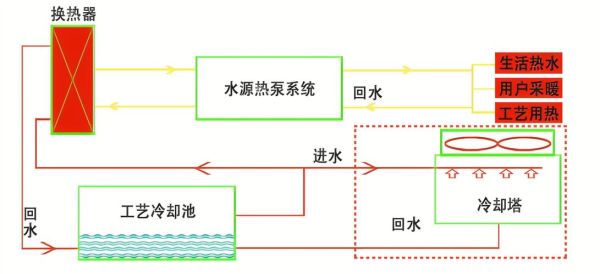

案例二:数据中心服务器余热供暖

北京某云计算园区服务器总功率8MW,冷却水温度45℃,通过水源热泵升温到60℃:

- 热泵COP:4.5

- 冬季供暖面积:12万㎡

- 年节省天然气:320万m³

- 减少CO₂排放:6800吨

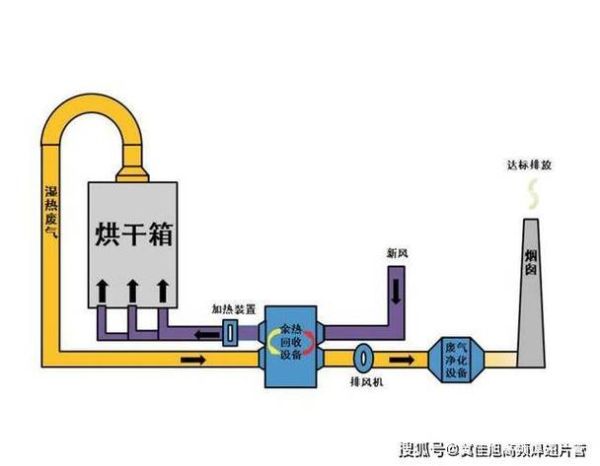

案例三:印染厂定型机烟气余热回收

定型机排烟180℃、含油,采用热管换热器预热新风:

- 换热器效率:65%

- 新风温度从20℃升至110℃

- 每台定型机年省天然气:12万m³

- 投资回收期:1.5年

常见疑问解答

Q:余热温度低于80℃还有价值吗?

有。通过高温热泵可把40℃~60℃的废水提升到70℃以上,用于工艺清洗或供暖,COP可达4~6,经济性取决于当地电价与蒸汽价格差。

Q:如何快速评估项目可行性?

三步法:

- 测温度、流量、持续时间,计算可用热量Q=m·Cp·ΔT。

- 按能源价格折算年节省费用。

- 初估投资(ORC约8000元/kW,热泵约2000元/kW),回收期<5年即可立项。

Q:会不会影响原工艺稳定性?

只要换热器设计留有旁通烟道,并设置温度联锁,当余热系统故障时可瞬间切换回原排烟路径,不影响主机运行。

未来趋势:数字化与新材料

随着5G+工业互联网普及,余热系统将嵌入实时能效管理平台,通过AI预测负荷、动态调节阀门开度,再提升3%~5%效率。

另一方面,石墨烯涂层、纳米流体等新材料可把换热器传热系数提高30%,让更低品位的余热也能被“榨干”。

政策层面,中国《工业能效提升行动计划》明确要求2025年重点行业余热利用率达到50%以上,万亿级市场正在打开。

暂时没有评论,来抢沙发吧~